Plastvevde poserer laget av polypropylen (PP) som hovedråstoff, og er laget ved ekstrudering, trådtrekking, veving, strikking og posefremstilling.

Polypropylen er en gjennomskinnelig og semi-krystallinsk termoplast med høy styrke, god isolasjon, lav vannabsorpsjon, høy termoformingstemperatur, lav tetthet og høy krystallinitet.Det er hovedråmaterialet til vevde poser.Modifiserte fyllstoffer inkluderer typisk glassfibre, mineralfyllstoffer, termoplastisk gummi og lignende.

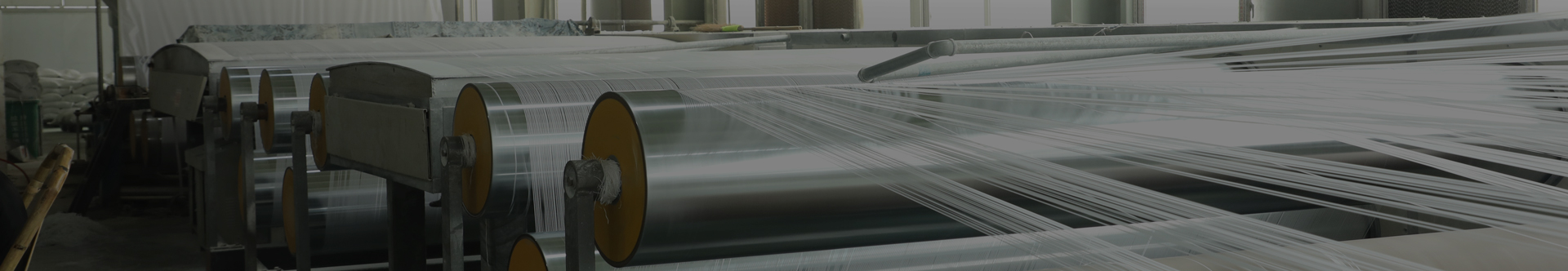

Vevde plastposer har et bredt spekter av bruksområder.For tiden brukes plastvevde poser hovedsakelig til emballasje av landbruksprodukter, emballasje av sementposer, matemballasje, geoteknisk prosjektering, reiselivstransport, flomkontrollmaterialer, etc. Vevde poser inkluderer hovedsakelig plastvevde poser (vevde poser uten film), vevd komposittplast vesker og ulike vevde stoffer.Produksjonsprosessen for vevde plastposer er som følger: vevetrykk, skjæring og sying til vevde poser.

Avhengig av utstyret som brukes, kan det først kuttes og deretter skrives ut, eller printes og deretter kuttes.Automatiske skreddere kan fortløpende fullføre trykking, skjæring, sying og andre prosesser, og kan også lages til ventillommer, bunnlommer, etc. For vanlig vevd stoff kan poser lages ved å lime midtsømmen.Produksjonsprosessen av vevde plastposer er å blande eller belegge vevde stoffer, beleggmaterialer og papir eller film.Det resulterende røret eller tøystykket kan kuttes, trykkes, sys og gjøres til en felles sømpose med bunn, eller stanses, brettes, kuttes, trykkes og sys til en sementpose, og det oppnådde tøystykket kan være Sying, liming, utskrift, skjæring og liming i bunnlommer.Den kan også sveises og rulles for å lage presenninger og geotekstiler.Vanlig duk kan være belagt eller ubestrøket for å produsere presenninger, geotekstiler, etc., og sylindriske duker kan også være belagt eller ubelagt for å produsere presenninger eller geotekstiler, etc.

De tekniske indikatorene for produksjonsprosessen for flattråd er hovedsakelig delt inn i fire kategorier:

1. Mekanisk ytelsesindeks.Inkluderer hovedsakelig strekkkraft, relativ strekkkraft, forlengelse ved brudd, lineær hastighet, lineær tetthetsavvik;

2. Fysisk og kjemisk modifikasjonsindeks.Det er hovedsakelig blandingsmodifikasjoner, blandingsforhold, funksjonelle additivtilsetningsforhold og blandingsforhold for avfall og resirkulerte materialer;

3. Toleransedimensjonsindeks.Det er hovedsakelig flat ledningstykkelse, flat ledningsbredde og så videre.

4. Fysisk reologisk indeks.Det er hovedsakelig trekkforhold, ekspansjonsforhold, trekkforhold og tilbaketrekkingsforhold;

Polyetylenmaterialet i poseforingsprosessen oppvarmes, smeltes, plastiseres og ekstruderes stabilt av ekstruderen;

Klem inn i sylindrisk film gjennom dysehodet;introdusere komprimert gass for å ekspandere for å danne rørformede bobler;

Bruk en kjøleluftring til å avkjøle og forme, trekk i fiskebeinsskinnen og brett den;

Gjennom trekkruller, drivruller og viklingsruller,

Til slutt utføres kutte- og varmeforseglingsprosessen for å fullføre produksjonen av den indre foringsposen, og til slutt fylles posen.

Ren polypropylen for flatgarnproduksjon kan ikke oppfylle kravene, og det må tilsettes en viss andel høytrykkspolyetylen, kalsiumkarbonat og fargemasterbatch.Tilsetning av en liten mengde høytrykkspolyetylen kan redusere viskositeten og smeltehastigheten til materialstrømmen under ekstrudering, øke fluiditeten, forbedre seigheten og mykheten til det flate garnet og den vevde posen, opprettholde en viss forlengelse ved brudd og forbedre den lave temperaturpåvirkning av polypropylen..

Tilsetning av podet polypropylen kan redusere prosesstemperaturen og trykket.Forbedrer materialflyt og vedheft, og øker til og med strekkfastheten.Tilsetning av kalsiumkarbonat kan endre defektene i gjennomsiktighet og opasitet, redusere den skadelige statiske elektrisiteten som genereres av friksjon under strekking og veving, øke blekkvedheften til trykte varemerkemønstre og redusere den naturlige krympingen av ferdige produkter under lagring.

Innleggstid: 20. oktober 2022